作为一个混迹知乎多年的围观吃瓜型用户,经常碰到各样奇葩回答。直到今天我刷到这样一个问题……最终半信半疑的将它点开。

结果没想到打开以后是一帮推销衣服的商家,那一刻我顿悟了,恍如空山新雨后的那一抹阳光洒在我的心里,这些回答解释了我多年以来的一个疑惑——【什么是人靠衣装】。

然鹅……对于追求个性、向往独立自由的年轻人来说,一双球鞋似乎更能彰显自己的【品味】。就如同大多人挂在嘴边的那句——“我喜欢AJ”。

早在上世纪70年代,美国的篮球鞋文化开始慢慢的成为一种文化的象征。当然离不开这一时期两件大事,首先是耐克签下了迈克尔乔丹,而阿迪达斯则签下了黑人说唱乐队RUN-DMC。

也正是这两件事将篮球鞋推向了大众,并逐步形成了引领全球潮流的【球鞋文化】。

从街头文化里的街头篮球、涂鸦群体、街舞群体到音乐文化里的说唱群体、DJ群体、beatbox群体,这些拥有潮流外观又兼具实用功能的篮球鞋,成为他们表达自我的一种直接方式。

从早期注重实用属性到如今成为彰显个性的标识,它背后的那些故事,你又知道多少呢?

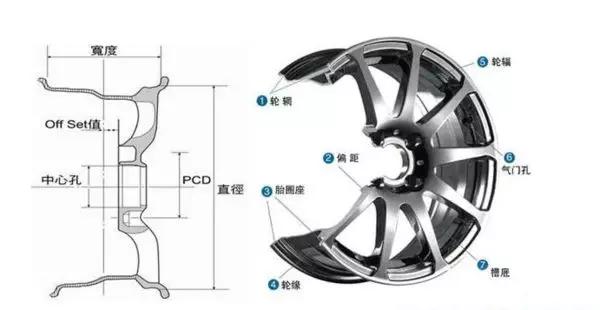

所谓的汽车轮毂又称轮圈或者钢圈,但由于各地的文化和语言存在的差异,在南方很多地区会称呼它为“胎铃”或是“车铃”,所以绝对不能误会你的南方朋友说的是车铃铛哦。

我们常说的轮毂参数,主要是说直径、宽度、PCD与孔位、偏距、中心孔这几个部分。

其中直径是比较好理解的,就是轮毂的尺寸了。通常我们所说的16英寸轮毂或者17英寸轮毂,就是指的它的直径,而且是以英尺为单位的。

换句话说相同尺寸的轮胎,因为J值不同,所选择轮胎的扁平比和宽度也都不同。

而这个节圆直径是指轮毂中央的固定螺栓间的直径。以5*112为例,就代表这颗轮毂的PCD是112mm。

至于轮毂的中心孔是最好理解的了,中心孔是用来与车辆固定连接的部分,也就是轮毂中心与轮毂同心圆的位置。

首先说一下钢质轮毂的主要优点,它的制造工艺简单,而且大多采用的是铸造工艺,成本比较低,有着优异的抗金属疲劳能力。

但是它的缺点也很明显,首当其冲的就是它外观比较丑陋,而且重量大,所以惯性阻力较大,不仅散热性能差,而且还很容易生锈。

铝合金轮毂的材质大多以铝为基本材料,然后适当加入锰、镁、铬、钛等金属元素而成。

优点也是显而易见的,相比铁轮毂,它质量更小,有利于提升车辆的燃油经济性,良好的散热性能也有助于提高轮胎寿命。

而且它真圆度高,能够有效提升车轮的运动精度,比较适合于高速行驶。优异的吸能性能减少来自于路面的振动与噪声,使得车辆行驶起来更平顺性。

更强的刚性,也最好能够降低了路面冲击对于轮毂的伤害。值得一提的是铝合金轮毂在造型上限制少,可以制造出更个性化的轮毂。

镁合金轮毂是以镁为基础加入其他元素组成的合金。它最大的优点就是密度小而且强度高,优异的散热、消震性可承受比铝合金轮毂更大的冲击载荷。

而且其耐有机物和碱的耐腐蚀和抗老化性能好,主要合金元素包括有铝、锌、锰、铈、钍以及少量锆或镉等构成。

碳纤维的优良性能就太多了,先说一通优点:首先碳纤维的轴向强度和模量高,而且密度低,非氧化环境下耐超高温,耐疲劳性好,比热及导电性介于非金属和金属之间。

热膨胀系数小且具有各向异性,抵抗腐蚀能力好,X射线透过性好。良好的导电导热性能、电磁屏蔽性好等。所以在一些高端的赛事用车上我们能经常见到它的身影。

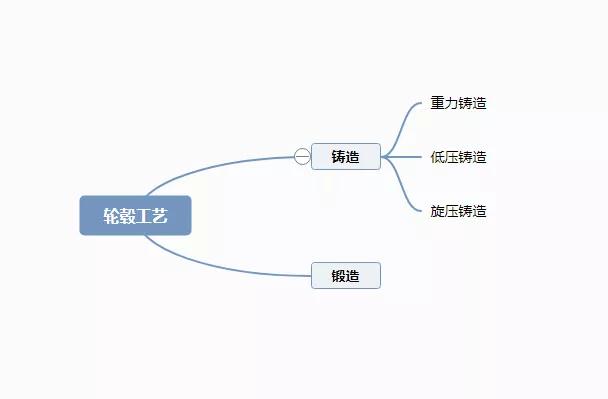

重力铸造相对而言最简单,就是将液态的金属倒进轮毂模具中冷却成型就可以了。

但缺点同样明显,这种工艺的质量比较差,而且由于轮毂的各部分分布不是很均匀,以及金属内部分子的密度比较低,所以轮毂的强度不高,碰撞后很容易出现断裂的情况。

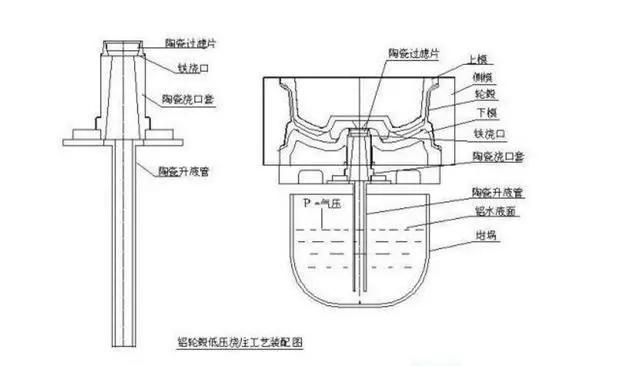

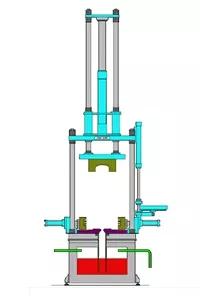

而低压铸造相当于是在重力铸造的基础上进行了改进升级,将液态的金属倒入模具之后,低压铸造工艺会给它施加一个恒定的压力,从而使金属的分子密度变高,拥有更好的强度。

因为目前的低压铸造的工艺也非常成熟,现在大部分车型上轮毂采用的都是低压铸造工艺。

而旋压铸造就是将铸造后的轮毂进行二次加工,一边加热一边进行旋转冲压,从而使轮毂内的金属分子更加紧密,强度得到提高。

锻造轮毂就是先将铝块加热,到达一定的温度后通过锻压机压成毛坯,再将毛坯旋压成型。

它的优点是,拥有比铸造轮毂更高的强度,其使用的铝料也是军事级别的,重量轻。

同时锻造轮毂还可以细分为一片式锻造和多片式锻造,一片式锻造的意思是整个轮毂是一体成型的,重量轻可靠性好。

多片式锻造的轮毂是与轮辐分开的,其优点是只更换轮辐就能拥有新的轮毂样式。

总的来说铸造轮毂性价比更高,且能满足更多普通消费者的使用上的要求,但要尽可能地选择低压铸造或旋压铸造制造工艺的轮毂哦。

周一至周日 7:30-17:00