轮毂是轿车悬挂体系重要运动安全件,其承当轿车分量,传递动能,承载着冲击,辅佐轮胎散热。因为铝合金轮毂有杰出的刚度、强度及导热功能,且轻质化、造型大方漂亮,因而得到客户喜爱。传统铝合金轮毂制作一般为低压铸造,中信戴卡是国内首家铝合金轮毂批量出产的公司,2003 年,中信戴卡成为国内首家主动出产线铸造铝、镁合金轮毂并批量出产的公司。

铸造铝合金轮毂成形技能处理了低压铸造出产中的搀杂、气孔等固有技能缺点,铸造铝合金轮毂主动出产线所成形的轮毂,具有安排细密均匀、有润滑造型、轻且薄、可承载载荷较大等优质特色,但因为出产模具数量多且价格贵,大多在高级轿车上使用。

按成形进程是否有飞边,能够将铸造轮毂模具分为开式模锻和闭式模锻两种类型,有飞边铸造轮毂模具为开式模锻,无飞边铸造轮毂模具为闭式模锻,本文介绍的便是无飞边闭式铸造轮毂模具。使用UG NX 软件对轮毂产品造型和模具进行建模规划,使用QForm 或Simufact Forming 软件对铸造成形进程分步模仿剖析,针对剖析成果对造型和模具进行优化改善,经模具制作和现场试制优化后进行产品出产。

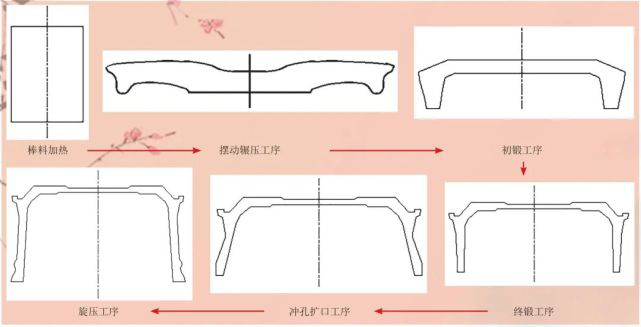

因为铝合金轮毂铸造主动出产线在出产的悉数进程中每道工序金属变形极限存在改变规模,所以铝合金轮毂成形要由几步铸造工序来完结,本文介绍的轮毂铸造主动出产线是由棒料加热、摇摆辗压、初锻、终锻、冲孔扩口、旋压几道工序完结。毛坯在出产的悉数进程中的流转由机器人来完结,如图1 所示。摇摆辗压是预锻制坯料。因为锻坯正面成形杂乱且较难,为确保模膛成形不呈现各种缺点,一起也下降设备吨位,将模锻成形规划为初锻、终锻工序。而轮毂初锻、终锻工步是整个工序中最为要害的工序,也是窗口和轮辐成形必不可少的工序。冲孔扩口工序为批改工序,旋压工序为轮辋成形工序。

就轮毂铸造主动出产线整个工艺进程而言,成形的要害技能主要有:初锻、终锻模具结构规划和工艺;初锻、终锻模具正面窗口造型合作规划;冲孔扩口模具的中心结构和工艺;旋压编程规划和工艺;模具和铸造坯料温度操控工艺;润滑剂用量操控和工艺;预锻、初锻、终锻保压时刻操控。因为篇幅有限,本文主要是针对主动出产线轮毂初锻、终锻模具结构规划和成形工艺进行论述。

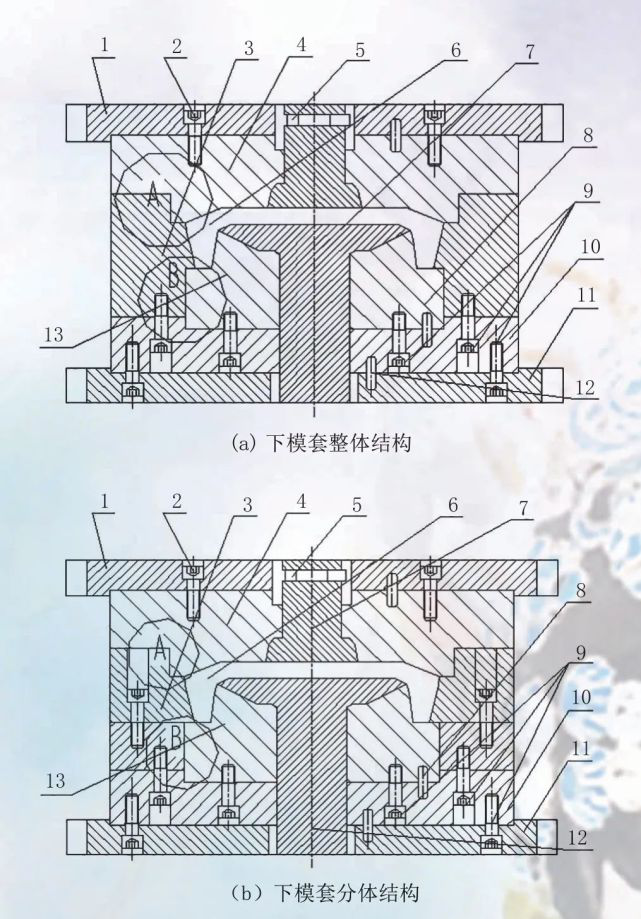

图2 所示为一种增强锁扣型闭式初锻轮毂模具,其组成零部件及彼此装置关系为:模具上模嵌入模具上衔接板内,经过内六角螺栓衔接固定;下模套与下模座经过内六角螺栓衔接固定;上顶料器置于上模中,由卡环将其卡住;定位销置于下模芯和模具下模座之间;下顶料器置于下模芯、下模座、下衔接板中;下模芯嵌入下模座止口内,并经过内六角螺栓衔接。

1-模具上衔接板 2-内六角螺栓 3-下模套 4-上模 5-卡板 6-初锻锻坯 7-上顶料器 8-定位销 9-内六角螺栓 10-下模座 11-模具下衔接板 12- 下顶料器 13-下模芯

在图2 中B 圈区域内,下模套经过增强锁扣结构锁扣下模芯,并用内六角螺栓衔接。下模座嵌入模具下衔接板内,并经过内六角螺栓衔接。此结构中A圈区域内,下模套与上模导向为锁扣式导向。下模套依据本身的需求既可规划成全体结构又可规划成经过螺栓衔接的上下分体结构,分体结构便于装置且灵活性强,能够有用的防备轻合金揉捏入下模套和下模芯之间的缝隙内。

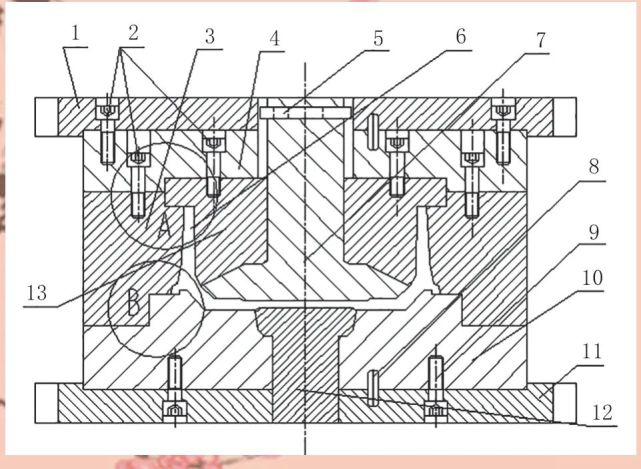

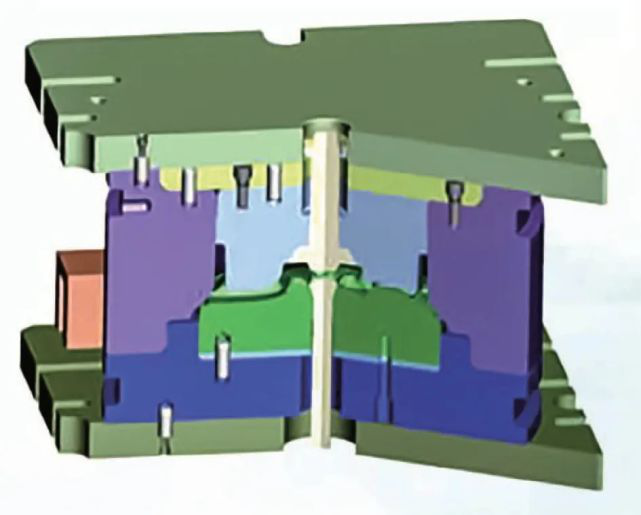

图3 所示为一种增强锁扣型闭式终锻轮毂模具,其组成零部件及彼此装置关系为:终锻模具与初锻模具分模面相同,只锻件朝向不同,模套需装在上模上,如图3 所示,上模套结构及优势与图2 中下模套相同。

在初锻时,机器人将前序摆辗来的锻坯放鄙人模上。压力机滑块下行,模具锻出初锻锻坯,压力机滑块上行,下顶料器将锻后初锻锻坯顶起,随后机器人将初锻锻坯取走,下转至终锻模具上,此工序完结。

1-模具上衔接板 2-内六角螺栓 3-上模套 4-上模底板5-卡板 6-终锻锻坯 7-上顶料器 8-定位销 9-内六角螺栓10-下模 11-模具下衔接板 12-下顶料器 13-上模芯

在终锻时,机器人将初锻锻坯放在终锻下模上。压力机滑块下行,模具锻出终锻锻坯,压力机滑块上行,下顶料器将锻后终锻锻坯顶起,随后机器人将锻后终锻锻坯取走,完结终锻进程,终锻毛坯什物如图5 所示。随后,终锻锻坯转到切边冲孔工序。

本文经过对轮毂主动铸造出产线工艺流程的介绍,论述了轮毂主动铸造出产线用初锻、终锻模具结构规划要害技能,总结起来:对主动出产线轮毂铸造工艺流程的剖析,可将各工步载荷科学合理散布,然后发挥金属材料潜能;增强锁扣型主动出产线闭式铸造轮毂模具结构更优化、作业更牢靠且作用更抱负。

周一至周日 7:30-17:00